カッターパスが高品位なことを最大の特長としており、仕上げ面の質が高く、磨き工程を削減する効果も期待できます。 オペレータが特に指定しなくても、傾斜切り込みなどの高速加工をする上で必要な動作は自動的に付加されます。

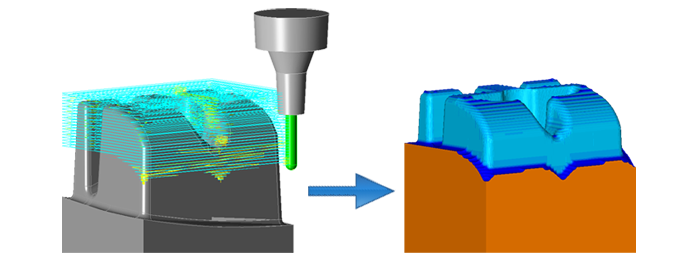

荒加工

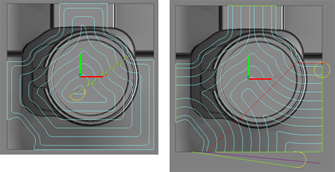

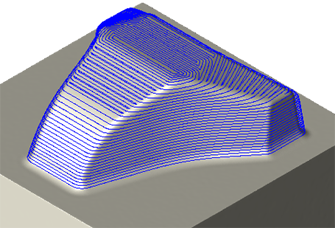

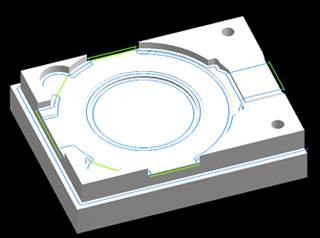

等高線荒加工

荒加工において、工具負荷の変動が少ないカッターパスを作ることができます。

繰り広げ、または繰り狭めの動作で、加工形状に適したカッターパスを作成します。

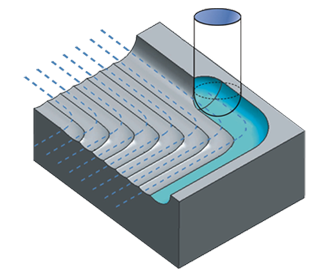

等高ステ面加工/高送り加工機能

高送りラジアス工具の特性を生かした、「高送り加工」専用のカッターパスを出力。 無駄のないカッターパスで、加工時間を短縮します。

削り残しとなる部分を通るように変形したカッターパスを出力します。 XY方向のピック幅も調整します。

高送り加工:右図

削り残しとなる部分の中心を通る行き戻りのカッターパスを出力します。

高送り加工:右図

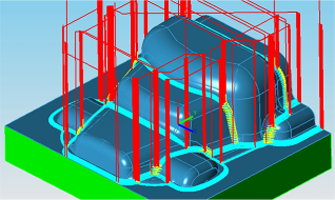

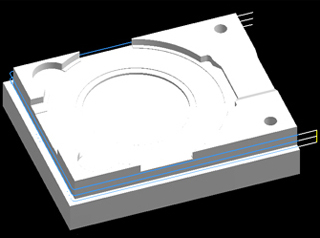

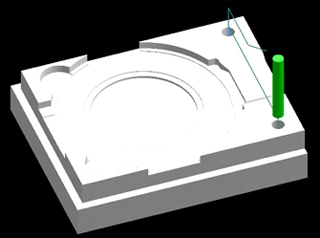

ホルダ干渉チェック

指定した工具で加工できる範囲を自動的に判別します。

パラソリッドでもポリゴンモデルでも、ホルダ干渉のない安全なカッターパスを作成できます。

深堀り加工の場合、突き出しの短い工具で削れる領域と、長い工具でないと削れない領域に切り分けて加工することで、加工時間を短縮します。

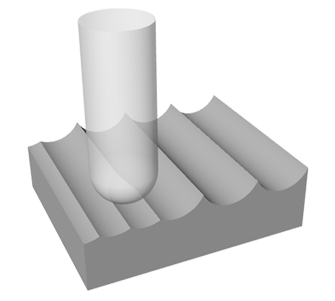

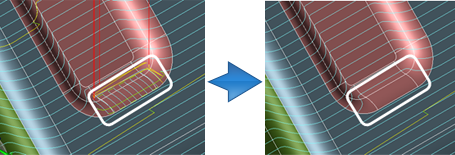

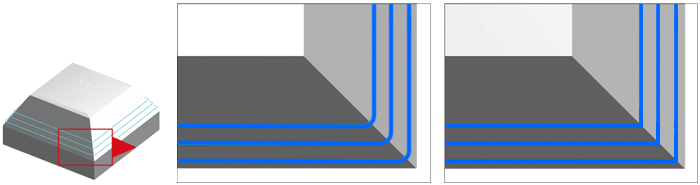

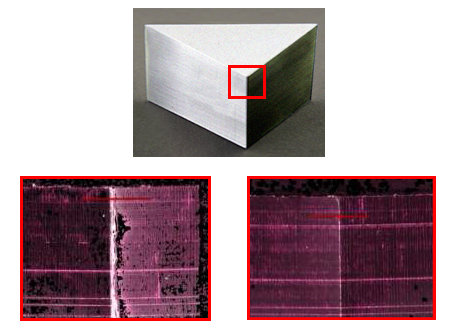

半ピッチずらし

前回のカッターパスから、半ピッチ分をずらしたカッターパスを自動作成します。

取り代の急変によるチッピングを防ぎ、工具寿命を延ばします。

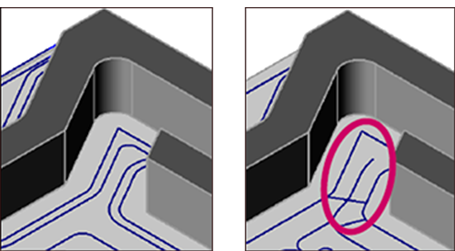

コーナR自動挿入

カッターパスの角の部分にコーナRを自動挿入して、コーナ部の食い込みを防ぎます。

工具負荷の急変による、工具破損を未然に防ぎます。

中仕上げ・仕上げ加工

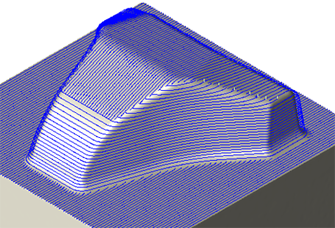

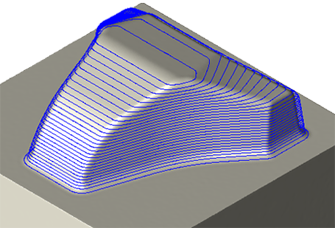

等高投影加工

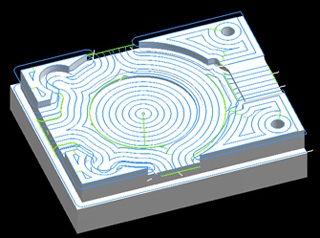

モデルの形状に応じた最適な加工が行えます。

傾斜面は等高線加工、平坦部には走査線と、自動的に形状に応じたカッターパスを設定します。

均一な加工面になるため、微細工具による追い込み加工が無理なく行えます。

【高機能モード】

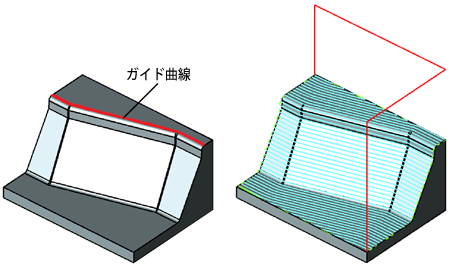

等高投影面指定

等高加工にする面、および投影加工にする面を任意に設定できます。

より的確に、オペレータの意図を反映したパスを作成できます。

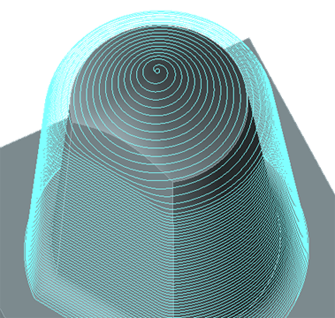

等高Zスパイラル加工

等高線加工のカッターパスを基に、スパイラル動作で作成します。

高精度加工用に最適化された機能で、特にレンズや電極など小さな形状の加工に効果的です。

等高線仕上げ

指定した断面に対して、均等なステップになるような等高線のカッターパスを作成します。

均一な加工面になるため、微細工具による追い込み加工が無理なく行えます。

コーナR加工

前加工で削り残る部分を自動的に計算し加工パスを作成します。

パスは等高線、領域沿いを傾斜角度で分けることもできます。

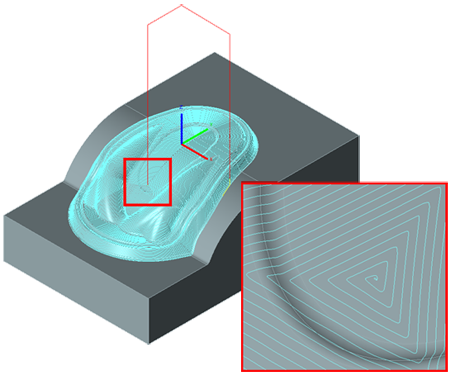

3D等ピッチ クローズ加工

指定した閉ループ曲線を基準に、形状に対して均等なカッターパスを作成します。

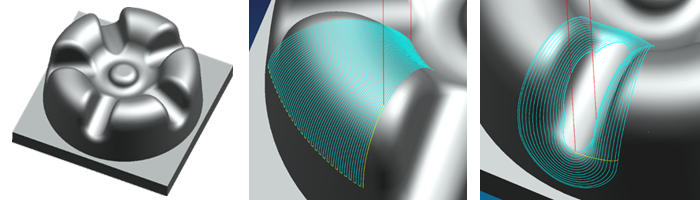

3D等ピッチ オープン加工

指定した開曲線を基準に、形状に対して均等なカッターパスを作成します。

緩急のある形状に有効です。

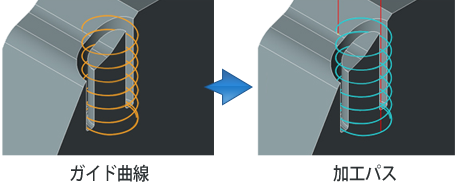

3D曲線加工

3次元の曲線/エッジ上に加工パスを出力します。

3次元形状だけでは難しい動きを、NCプログラム化することができます。

面沿い加工

複数の曲面に対し、滑らかな仕上げカッターパスを作成します。

等高線隙間加工

なだらかな形状でも、削り残しのないカッターパスが作成できます。

形状に凹凸が多い、ダイカスト金型などで大きな効果を発揮します。

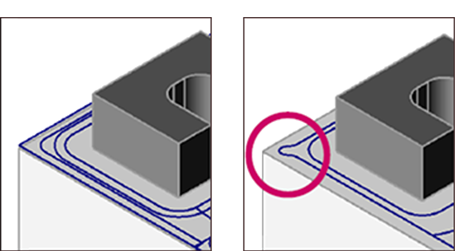

等高線角だし・投影角だし

指定したエッジがピン角に仕上がります。

パーティングライン、スライド、押切りなど、エッジを出したい加工に効果的です。

下図右:等高線角だし あり

バリ除去機能

各Zレベルを、繰り返し加工するパスを出力します。

磨きやバリ取りが困難な小さい形状で、特に有効です。

左図 : 一回切削

右図 : バリ除去動作1回追加

3D形状を利用した2次元加工

平面加工

形状の平面を自動検索して、平面のみにカッターパスを出力します。

キワだし加工

形状の平面を自動検索して、平面部のキワ部のみにカッターパスを出力します。

2D輪郭加工

単純な輪郭線上にパスを出力。工具径補正コードに出力する場合にも使用します。

2Dだけでも利用可能

穴あけ加工

ドリル・タップ・リーマ・ボーリング・面取りカッタなどの工具を用いた穴加工に対応 しています。

2Dだけでも利用可能

トロコイダル加工

形状が入り組んでいる箇所を自動検出し、工具に負荷のかからないピッチで、渦巻き状に切り込むパスを作成します。エンドミルでの高速加工が可能です。

コア・ポケット加工

輪郭線やパラメータの指定のみで、2~2.5軸のコア・ポケット形状のカッターパスを作成できます。

2Dだけでも利用可能

その他

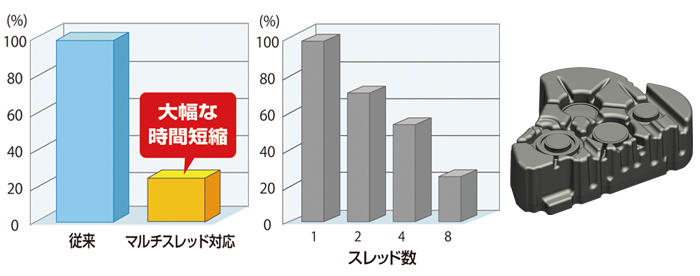

はやいパス計算

マルチ・コアCPUを搭載したPCの能力をフル活用します。

アルゴリズムの見直しとマルチスレッド技術の活用により、軌跡計算時間を従来の1/3に短縮。

最適なカッターパスを「最速」のスピードで作成できるため、膨大な計算量を必要とする大物形状や微細精密形状のNCプログラム作成に効率的な運用が可能です。

事例:ギアケースカバー

450 ✕ 450 ✕ 130 mm

1800KB (Parasolid)

等高線加工

Intel® Xeon® CPU E5540 @2.53GHz (2プロセッサ)

実装48GB (OS認識2.75GB)

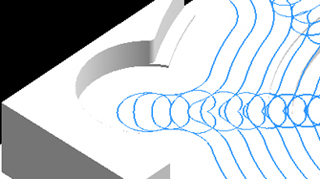

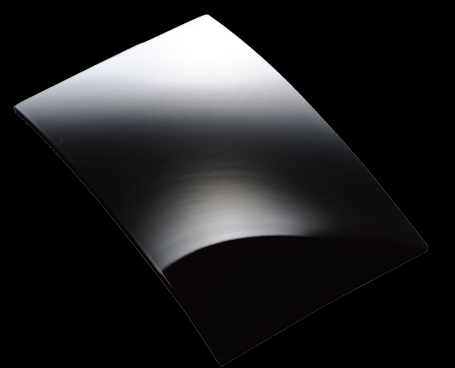

トレランス値の最適化

滑らかな加工面が得られる

小さいトレランスを設定することで、滑らかな動きのNCプログラムを生成できます。さらに、コーナ部などで、加工機の減速も抑えられます。

左:トレランス値±0.0001mm

右:トレランス値±0.001mm

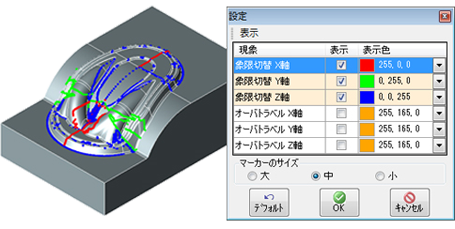

パス解析機能

加工の設定内容から、実加工の際に軸の動きの方向が変化する個所をカッターパス上に表示します。

加工の設定内容から、実加工の際に軸の動きが変化する個所をカッターパス上に表示します。

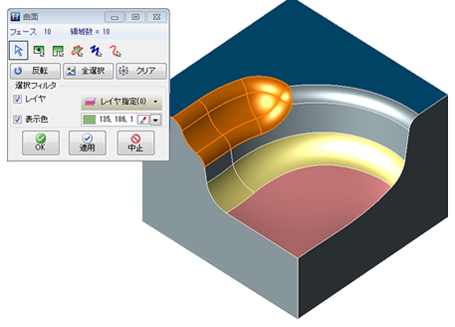

加工領域の自動設定

選択フィルタを設定したユーザデータベースを使うと、加工領域を自動設定できます。

モデルの色やレイヤを活用した、工程設定の自動化が可能です。

デュアルモニタ表示

2台のディスプレイを接続する表示に対応しています。

モデルの表示と加工の設定画面を各ディスプレイで表示することにより、画面を広くつかうことが可能です。